Abnahmeprüfzeugnis

Das Abnahmeprüfzeugnis der Ausführung 3.1 bestätigt die qualitative Übereinstimmung des Materials mit der Bestellung/dem Kundenbedarfsanforderungen unter Angabe von Ergebnissen produktspezifischer Prüfungen für die Lieferung von Qualitätsstahl aus Lagervorrat. Die Bestätigung der Bescheinigung erfolgt von den QS-Abnahmebeauftragten, die unabhängig von der Fertigungsabteilung des Herstellers arbeiten müssen. Die Norm EN 10204:2004 lässt eine Weitergabe auf elektronischem Weg zu, womit eine elektronische Archivierung und eine schnellere Zusendung ermöglicht werden.

Anarbeitung unserer Basisprodukte

Die Teile, welche Sie bei uns in der definierten Werkstoffausführung erhalten, sollen eine sofortige Weiter- und Endbearbeitung ermöglichen. Daher haben unsere Lagersortimente bestimmte Ansprüche an die Ausführungszustände in Bezug auf homogenen Wärmebehandlungszustand, Maße und Oberflächenqualität einzuhalten. Die Stähle müssen sämtlich wärmebehandelt werden, um die Eigenschaften des Materials zu erhalten und hinterlassen Spuren der thermischen Behandlungen auf der Oberfläche, die nicht immer beim einfachen Strahlen der Teile vollständig verschwinden. Oberflächenzustände aus der Basisfertigung der Walzwerke und Schmieden werden durch eine mechanische Vorbearbeitung bereits verbessert und auf definierte Maße gebracht.

Die Toleranzen der Auslieferungsmaße werden bevorzugt im „Plus“ gehalten, damit bei Ausrichtung der Fertigteile kein Fehlmaterial in der gewünschten Endgeometrie auftritt und ergänzend wird verhindert, dass bei Auslieferung auf Kundenwunschmaße, eine verzunderte, gebrannte oder gefaste Oberfläche, die Außenhülle und Kanten der Kundenteile bildet und in der Endfertigung noch entfernt werden muss. Im Falle von gewünschten Freiformen und „Materialausklink“-Partien nach Zeichnungsunterlagen oder 3D-Darstellungen kann geprüft werden, die Ausliefergeometrie endabmessungsnäher zu gestalten.

Wichtig sind diese Anarbeitungsoberflächen ebenfalls, um zerstörungsfreie Prüfungen wie visuelle Kontrollen, Rissoberflächenprüfung und Ultraschallvolumenprüfung mit dem entsprechenden Gütestufenlevel möglich zu machen.

Anlassen

Als Anlassen bezeichnet man das Wiederaufheizen beim Vergütungsprozess nach einer vorangegangenen Abkühlung auf Temperaturen über der Raumtemperatur bis zur Ac₁-Temperatur. Nach dem Härten bewirkt es den Abbau von inneren Spannungen und um definierte Festigkeitseigenschaften zu erreichen. Je nach Höhe der maximalen Anlasstemperatur bilden sich auf Diffusionsvorgänge zurückzuführende unterschiedliche Anlassgefüge. Zur Verminderung unerwünschter Abkühlspannungen muss die Abkühlung meistens (Ausnahme: die zur Anlassversprödung neigenden Stähle) möglichst langsam erfolgen.

Die einzelnen Stahlsorten werden üblicherweise in folgenden Temperaturgrenzen angelassen:

- Warmfeste Stähle: 620°C bis 780°C

- Warmarbeitsstähle: 350°C bis 700°C

- Vergütungsstähle: 530°C bis 670°C

- Schnellarbeitsstähle: 530°C bis 580°C

- Unlegierte Werkzeugstähle: 180°C bis 460°C

- Legierte Kaltarbeitsstähle: 100°C bis 400°C

- Einsatz- und Wälzlagerstähle: 150°C bis 230°C

Aufhärtung

Beim Wärmeeintrag durch das Brennschneiden oder Schweißen an Stahlteilen können die oberflächennahen Schichten zu einer Aufhärtung neigen. Um eine Martensitbildung zu vermeiden, muss der Stahl möglichst langsam abgekühlt werden, da das Gefüge sehr rissanfällig wird und durch den Wärmegradienten unter innere zusätzliche Spannungen gerät. Das zentrale Problem beim Schweißen ist die Neigung des Stahls zum Aufhärten in der sogenannten Wärmeeinflusszone und sollte mit einer Wärmenachbehandlung homogenisiert werden.

Aushärten

Beim Aushärten wird durch eine Warmauslagerung als Bestandteil der Stahlwärmebehandlung eine höhere Festigkeit und damit eine Erhöhung der mechanischen Widerstandsfähigkeit des Gefüges erzielt. Das Härten geschieht bei einem Wärmeeintrag bei ca. 480°C und einer anschließenden, schnellen Abkühlung von kohlenstoffarmen Stählen, welche durch Legierungszusätze derart aushärtbar werden. Im Gegensatz zum Härten durch Umwandlungsvorgänge im Materialgefüge bei der Vergütung, ist dies eine Ausscheidungshärtung entsprechend der Legierungszusammensetzung.

Austenit

Bei den nichtrostenden Edelstählen mit dem Hauptgefügebestandteil Austenit, der im metastabilem Zustand vorliegt, ist hervorstechendes Erkennungsmerkmal, dass sie praktisch unmagnetisch sind, wie die Werkstoffgüten 1.4401 und 1.4435. Die am häufigsten gewählten austenitischen Stähle mit hohem Korrosionswiderstand sind die Güten 1.4404 und 1.4301. Die Stabilisierung der Austenitgefügephase zur Raumtemperatur hin, wird im Wesentlichen durch das Legieren mit Nickel, Stickstoff und Mangan erreicht. Die Eigenschaften von austenitischen Stählen sind hohe Zähigkeitswerte und ein relativ hoher Wärmeausdehnungskoeffizient. Durch den hohen Chromgehalt sind die Stähle in vielen Medien korrosionsbeständig.

In unlegierten Stählen wandelt sich das Austenitgefüge im Abkühlungsprozess bei ca. 723°C vollständig in Perlit um. Durch die Austenitbildner in legierten Stählen wie Nickel, Mangan, Kohlenstoff und Stickstoff erweitert sich das Austenitgebiet des Eisenkohlenstoff-Diagrammes zu niedrigeren Temperaturen.

Nachteile sind niedrige Festigkeitswerte und damit verbunden muss man Werkstoffe daraus als weich klassifizieren. Sie haben eine geringe Wärmeleitfähigkeit und lassen sich schlecht mechanisch bearbeiten. Sie sind gut kaltumformbar und damit verbunden ist eine Steigerung der Festigkeit und Härte nur durch Kaltumformung möglich, da sie ansonsten nicht härtbar sind.

Baustahl

Baustähle sind un- und niedriglegierte Massen-Stähle, die im Maschinenbau und im Stahlbau verwendet werden. Bei der Untergliederung und Einteilung der schmiedbaren Stahllegierungen wird mit diesem Begriff ein Hauptanwendungsgebiet des Werkstoffes verwendet. Im Hinblick auf die Vielfalt der Stahlsortenlegierungen nehmen diese Werkstoffe nach dem mengenmäßigen Verbrauch (80%) betrachtet, den größten Umfang ein. Die Eigenschaften sind dem allgemeinen Verwendungszweck entsprechend ausgeprägt, dafür besticht der Baustahl mit seinem günstigen Preis. Die Mindestzugfestigkeit des gewöhnlichsten Baustahles liegt bei ca. 400 MPa und als der verbreitetste allgemeine Baustahl wird das Material mit einer Mindestzugfestigkeit von 520 MPa verbaut. Als Baustähle werden nach den DIN EN-Normen Stähle bezeichnet, die nicht unmittelbar als Werkzeugstahl verwendet werden oder Stähle mit besonderen physikalischen und chemischen Eigenschaften umfassen. Im allgemeinen Bezeichnungssystem wird die Mindeststreckgrenzenangabe als Zahlenwert ein S vorangestellt (Stähle für den Stahlbau-engl. Structural Steel).

Beschichtung

Die Beschichtung bezeichnet eine festhaftende Schicht aus formlosen Ausgangsstoffen, die auf die Oberfläche eines Werkstoffes aufgebracht werden, um diesen auf seiner Oberfläche zu veredeln. Die Oberflächen erhalten dadurch eine erhöhte Härte oder Widerstandsfähigkeit gegen Korrosion oder Verschleiß. Die Art der Schichtaufbringung wird in thermische, thermo-mechanische, mechanische und chemische Verfahren unterschieden und als Teilprozess häufig in den Fertigungsablauf bei der Werkstückherstellung integriert. Sonderfall für ein thermisches Beschichten ist das sogenannte Auftragsschweißen, da dieses Schweißverfahren nicht nur zur Erzeugung einer Funktionsschicht auf der Oberfläche dient, sondern auch zu Reparaturzwecken an Bauteilen benutzt wird.

Betonstahl

Betonstahl dient zur Verstärkung von Stahlbetonbauteilen, deren Betonanteil ohne diesen Stahl nur Druckkräfte günstig aufnehmen könnte und somit auch gegen Zugkraftangriffe bewehrt werden kann. Nach dem Einbau in die Schalung wird der Betonstahl mit Beton umfüllt. Gekennzeichnet sind die modernen Betonstähle in der Einteilung in Duktilitätsklassen und hinsichtlich ihrer Verformungseigenschaften. Es werden Produkte aus Stranggussknüppeln, Walzdraht, Betonstabstahl und Sonderprodukte wie z.B. für Randeinfassungen, Tragbögen für Tunnelbewehrung, Matten mit Aussparungen und andere Unterstützungselemente angeboten. Andere Bezeichnungen für Betonstahl sind Monierstahl, Monierungseisen (nach dessen Erfinder Joseph Monier), Armierungsstahl oder TOR-Stahl (Österreich).

Blankstahl

Blankstahl zeichnet sich durch eine glatte, ebene Oberfläche und einer sehr guten Bearbeitungsfähigkeit aus. Diese Verbesserung wird durch Entzunderung, spanabhebende Bearbeitung oder spanlose Kaltumformung erzielt. Im Gegensatz zu warmgeformten Stahl, weist Blankstahl eine größere Maßgenauigkeit und weniger Risse und Poren auf. Für eine anschließende Oberflächenveredelung ist Blankstahl bestens geeignet.

Blechumformung

Unter Blechumformung wird das Biegen, Drücken, Einprägen, Hohlprägen, Innenhochdruckumformen, Streckziehen, Tiefziehen und das Laserstrahlbiegen verstanden. In fast allen industriellen Branchen kommt eine Blechumformung zum Einsatz. Dabei wird aus einem Blechzuschnitt das Bauteil in seine endgültige Form gebracht.

Brennschneiden

Das Brennschneiden gehört zu den thermischen Trennverfahren, bei welchem aus der Heizwärme und der Oxidationswärme des zu trennenden Stahles eine Verflüssigung des Stoffes stattfindet. Mit der Entstehung einer Schnittfuge kann das Material getrennt werden, nachdem der Werkstoff auf Zündtemperatur gebracht wird. Für das Brennschneiden sind eine erhebliche Anzahl von Verfahrensvarianten entwickelt worden, z.B. das Gasbrennschneiden (per Hand oder mechanisch), das Plasmaschmelzschneiden oder das Pulverbrennschneiden, um nur wenige zu benennen.

Chrom-legierter Stahl

Dieser Werkstoff, auf Grundlage einer Eisen-Kohlenstoff-Legierung, wurde mit Chrom legiert, um die Verschleißfestigkeit, Zunderbeständigkeit und Warmfestigkeit zu steigern. Da Chrom als Karbidbilder wirkt, kann so die Zugfestigkeit erhöht werden. Die Steigerung der Streckgrenze bei Raumtemperatur durch das Chrom bringt auch eine Erhöhung der Warmstreckgrenze.

Chromstahl

Als Chromstahl wird eine Gruppe von rostbeständigen Stählen bezeichnet, deren Chromanteil mehr als 12% beträgt, wie z.B. 1.4034 und 1.2083. Der Chromgehalt bewirkt eine gute Passivierung dieser Stähle gegenüber vielen Angriffsmitteln. Vorbedingung für die Beständigkeit gegen Korrosionsangriff ist eine polierte, zumindest aber feingeschliffene Oberflächenqualität des Materials. Sie sind sehr rostsicher und bilden ein ferritisches Gefüge. Auch werden Stahlwerkstoffe mit Chromgehalten von 1,0% bis 1,2% so bezeichnet, die für Vergütungs- und Einsatzstähle verwendet werden.

Duplex Stahl

Duplex Stahl besteht aus einem zweiphasigen Gefüge, aus Ferrit- und Austenitkörnern, um die speziellen Eigenschaften beider Gefüge in einem Produkt zu kombinieren. Er ist rost- und säurebeständig, weist hohe Festigkeitswerte und eine hohe Zähigkeit auf. Unterschieden wird der Duplex Stahl in Standard-Duplex (Bsp.: 1.4462) und Super-Duplex (Bsp.: 1.4410) indem über die Variationen der chemischen Elemente mit deren Zugaben eine Chromwirksumme ermittelt wird, die Qualitätsaussagen zur Beständigkeit in den jeweiligen Medien zulässt. Die Einsatztemperaturen der Duplexstähle liegen zwischen -50°C und +280°C, wobei die obere Grenze nicht längere Zeit überschritten werden sollte, da in diesem Bereich die Gefahr der Werkstoffversprödung drohen kann.

Durchhärten

Um das Gefüge eines Werkstoffes zu ändern oder umzuwandeln, kann mit dem Härten die mechanische Widerstandsfähigkeit erhöht werden. Das Durchhärten erfolgt möglichst über den gesamten Materialquerschnitt. Gewährleistet ist es nur, wenn für die Abkühlgeschwindigkeit im Inneren des Werkstücks den geforderten Wert überschreitet. Die zu erreichenden Härte- und Festigkeitswerte hängen von der Stahlzusammensetzung, den Werkstückabmessungen, der Abkühlgeschwindigkeit und der Austenitisierungstemperatur ab.

Edelbaustahl

Edelbaustahl umfasst legierte und unlegierte Stähle. Der Qualitätsstahl erfüllt besondere Anforderungen, hat einen höheren Reinheitsgrad und eine geringen Anteil an Schwefel und Phosphor. Eingesetzt wird der Baustahl, wenn eine hohe Anforderung an mechanischer Belastung vorliegt oder bei Temperaturen bis unter 300°C in der Anwendung erreicht werden.

Edelstahl

Edelstahl zeichnet sich durch einen besonders hohen Reinheitsgrad aus. Als Edelstahl, z.B. 1.4462, 1.4057, 1.4104, 1.4313, 1.4418, 1.4542, 17-4ph und 1.4410) werden legierte und unlegierte Stähle bezeichnet, die nicht zwangsläufig rostfrei sein müssen, aber je nach Zusammensetzung über kennzeichnende Eigenschaften verfügen. Die Legierungsanteile der einzelnen Zusatzelemente sind genauestens definiert und besonders die im Einsatz schädlichen Eisenbegleiter der Fünferanalyse (außer Kohlenstoff) sind nach höheren Gehalten hin begrenzt (Beispiel Phosphor max 0,025%).

Einsatzstahl

Als Einsatzstahl werden niedriglegierte und unlegierte Stähle bezeichnet, die zum Oberflächenhärten über ein Karbonitrieren oder Aufkohlung zum Verwendungszweck gebracht werden. Der Kohlenstoffgehalt dieser Stähle, wie 1.5752 und 1.7131 beträgt 0,10%-0,20%. Durch das Einsatzhärten entsteht eine harte Randschicht und ein zäher Kern vom Ausgangsmaterial. So wird die Verschleißfestigkeit erzielt.

Elektroschlacke-Umschmelzverfahren

Beim Elektroschlacke-Umschmelzverfahren wird das Ausgangsmaterial in ein Schlackebad einer Kokille eingetaucht. Dadurch wird ein Widerstand im bestehenden Stromkreis erzeugt. Die entstehende Wärme schmilzt das Material ab. Nichtmetallische Einschlüsse und Schwefel verbleiben in der Schlacke und werden anschließend abgeschieden. Zurück bleibt ein Stahl, wie 1.2343 ESU und 1.2344 ESU, von besonderer Reinheit und homogenen Gefüge mit verbesserter Materialeigenschaft.

Faserverlauf

Der sogenannte Faserverlauf als strukturelle metallographische Eigenschaft bei massiv umgeformten Stahlmaterialien spielt eine wichtige Rolle für die Bauteileigenschaften der Werkstücke. Der Einfluss des Gefüges auf die Dauerfestigkeit und Kerbschlagarbeit ist neben der chemischen Analyse und dem Herstellungsprozess als Ergebnis des Erscheinungsbildes der nichtmetallischen Einschlüsse und der Korntextur ein zu betrachtender Qualitätsfaktor des Materials. Der Umformprozess erzeugt eine zeilenartige Anordnung der Kristallite des Primärgefüges und der enthaltenen Korngrenzen und Einschlüsse. Durch den Längsschliff von Materialproben parallel zur Verformungsrichtung gesehen, wird dieser Faserverlauf speziell sichtbar gemacht und erklärt die Unterschiedlichkeit von Längs- und Querproben bei den mechanisch-technologischen Eigenschaften.

Feinkornbaustahl

Feinkornbaustahl ist ein Stahl, der durch eine höhere Streckgrenze und das feine Korn sehr gut zum Schweißen geeignet ist. Der max. Kohlenstoffgehalt liegt unter 0,2%. Durch verschiedene Legierungselemente wird die feine Körnung erreicht. Durch die besondere Schweißeignung wird der Feinkornbaustahl für Schweißkonstruktionen und auf Zug beanspruchte Stahlbetonkonstruktionen verwendet.

Ferritischer Stahl

Ferritischer Stahl besteht aus einer Legierung mit dem Element Eisen, einem mind. 10%igen Chromanteil und einen geringen Kohlenstoffgehalt von unter 0,05%. Es ist ein nichtrostender Stahl, der eine höhere Korrosionsbeständigkeit besitzt, als z.B. martensitische Stähle. Er besitzt eine stark eingeschränkte Schweißbarkeit und ist als Chrom-Edelstahl bekannt. Optisch zwar nicht so ansprechend, wird ferritischer Stahl in chloridhaltigen Umgebungen eingesetzt. Hier ist eine bessere Beständigkeit als bei Chrom-Nickel-Stahl gegeben.

Flachstahl

Flachstahl als Stahlvorprodukt der Walzwerke, welches im Standard in der EN 10058 genormt ist und dessen Breite viel größer ausgeführt ist als seine Wandstärke. Breitflachstahl ist ein Vorprodukt mit Wandstärken über 4 mm und Breiten zwischen 150 bis 1200 mm mit rechteckigem Querschnitt.

Flansch

Der Flansch ist ein Verbindungselement im Maschinenbau, welches sich zerstörungsfrei lösen lässt. Es wird zum Dichten oder Verbinden von Rohren verwendet. Die Dichtheit der Verbindung wird durch die in Flanschblättern aufgebrachten Schrauben und deren Anpressdruck erreicht.

Formstahl

Als Formstahl werden geformte Stahlstangen bezeichnet, die durch Walzen, Pressen oder Ziehen in bestimmte Winkel- oder U-Profile gebracht werden und deren Querschnitt über die gesamte Länge (innerhalb genormter Grenzabmaße) gleich ist.

Beispiele sind:

- Warmgewalzter ungleichschenkliger rundkantiger Winkelstahl,

- Warmgewalzter rundkantiger Z-Stahl,

- Warmgewalzter rundkantiger U-Stahl,

- Warmgewalzte Doppel-T-Träger, usw.

Fräsen

In der Stahlbearbeitung zählt das Fräsen zu den Hauptaufgaben. Beim Fräsen wird von einem Werkstoff in Form von Spänen Material entfernt. Es zählt zu den spanenden Fertigungsverfahren mit geometrisch bestimmter Gewalt. Beim Fräsvorgang dreht sich das Fräswerkzeug mit sehr hoher Geschwindigkeit um die eigene Achse, mit einer Vorschubbewegung senkrecht oder schräg zur Rotationsachse.

Galvanisieren

Galvanisieren ist eine Art der Oberflächenveredlung durch Beschichtung, die Maschinen und Werkzeuge vor Korrosion schützt und diese bei Bedarf dekorativ aufwertet. Edelmetalle, wie Kupfer, Gold, Silber oder Chrom können zum Galvanisieren verwendet werden. Damit ergeben sich die Verfahren des Verkupfern, Vergolden, Versilbern oder Verchromen, um nur einige zu benennen. Hierbei wird das zu beschichtende Werkstück als negative Kathode in das galvanische Bad gegeben. Das galvanische Bad ist die Salzlösung des Überzugsmetalls mit einer Anode als Elektrode aus dem Beschichtungsmetall. Anliegender Gleichstrom führt die Beschichtung dann durch.

Gefüge

Gefüge ist die Beschaffenheit der Gesamtheit der Teilvolumina. Eine Charakterisierung des Gefüges wird durch Größe, Form, Art und Verteilung der Kristallite bestimmt. Die mikroskopisch kleinen Gefügebestandteile können als qualitativ oder quantitiv beschrieben werden. Dies erfolgt mit einem Auflichtmikroskop. Aus dem Aufbau, Lage und Aussehen der Kristallgruppen lassen sich bereits visuell Schlüsse auf die Zusammensetzung, Festigkeit und Werkstoffzustand ziehen.

Gefügeuntersuchung

Bei der Gefügeuntersuchung als Teilschritt der Metallographie können der Kristallitaufbau (Körner) und eventuell Verunreinigungen des Werkstoffes z.B. Schlackeneinschlüsse), Verformungen oder Texturen sichtbar gemacht werden. Hierbei werden Proben in verschiedenen Körnungsstufen des Werkstoffes warm-oder kalteingebettet, geschliffen, vorpoliert und feinpoliert und anschließend geätzt (Entwicklung der einzelnen Gefügebestandteile) und zum Beispiel mittels Auflichtmikroskop (wegen der Undurchsichtigkeit der Objekte) untersucht.

Glühen

Das Glühen als eine Stahl-Wärmebehandlung oder ein Teil eines Wärmebehandlungsprozesses zählt als Bestandteil vom Fertigungsverfahren zur Änderung der Stoffeigenschaften. Um definierte Werkstoffeigenschaften zu erzielen, ist ein gezieltes Anwärmen, Durchwärmen (mit eventuellem Halten auf Zwischentemperaturen zum Ausgleich) und langsamen Abkühlen der Werkstoffe erforderlich.

Güteklasse

Stahl wird nach EN 10020:2000 in 3 Hauptgüteklassen unterteilt: Unlegierter Stahl, Nichtrostender Stahl und anderer legierter und unlegierter Stahl. In der EN 10027 sind die Kurznamen der Stähle festgelegt, die nach mechanischen Eigenschaften, Gefügebestandteilen und Legierungselementen in unterschiedliche Gruppen unterteilt sind.

Härtbarkeit

Wenn der Stahl durch die Bildung von Martensit oder einem Zwischenstufengefüge oberflächlich oder durchgreifend eine gesteigerte Härte annimmt, besitzt der Stahl eine gute Härtbarkeit. Hierbei sind die erreichbare Höchsthärte und der Härte-Tiefe-Verlauf von Interesse. Die erreichbare Höchsthärte ist vom Kohlenstoffgehalt abhängig (Maximum liegt bei 1,6% C-Gehalt).

Härteprüfung

Die Härteprüfung ist ein Teil der Werkstoffprüfung und bezeichnet die quantitative Bestimmung der Oberflächenhärte von Stahl. Die gängigsten Verfahren zur Prüfung der Härtemessung sind die Verfahren nach Brinell, Vickers und Rockwell. Bei der Brinellhärteprüfung wird eine Kugel aus Hartmetall (Einheit HBW) in die Oberfläche der Materialprobe eingedrückt und das Messergebnis nach Wegnahme der Kraft als Durchmesser dieses Eindruckes gemessen und der Härtewert damit bestimmt. Eine Stahlkugel (HBS) wird angewendet, wenn der Härtewert 450 HB(S) nicht übersteigt. Die Hartmetallkugelanwendung ist bis 650 HBW gebräuchlich.

Sehr große Bauteile werden mobil auf Oberflächen-Härte getestet, mittels der Verwendung des Equotip-Gerätes (Einheitsangabe HBE).

Hochlegierter Stahl

Wenn der Massengehalt eines Legierungselementes 5% übersteigt, kann dieser als hochlegierter Stahl bezeichnet werden. Die Kennzeichnung hochlegierter Stähle erfolgt mit einem X (Bsp.: X14CrMoS17).

Bauteile aus hochlegiertem Stahl werden dort verwendet, wenn spezielle Eigenschaften wie Säurebeständigkeit, Hitze- und Zunderbeständigkeit, Verschleißfestigkeit und die Kombination dieser Eigenschaften für die Anwendungsgebiete erforderlich ist. In der Typbezeichnung der Stähle beginnt die Aufzählung der enthaltenen Elemente mit einem großen X-Buchstaben und wird mit den mittleren Gehaltsziffern der aufgezählten Elemente in Massenprozent dargestellt.

Hochwarmfester Stahl

Hochwarmfester Stahl ist für eine hohe, thermomechanische Belastung geeignet und kann bei Temperaturen bis 800°C eingesetzt werden. Der Einsatz kann bei schwankenden Temperaturen erfolgen, wo trotz allem eine hohe Dauerstandfestigkeit gegeben sein muss.

Hohlprofil

Ein Hohlprofil ist ein rohrförmiger Profilstahl, dessen Wand aus Stahl besteht. Hohlprofile werden oft als statische Elemente oder für Konstruktionen verwendet. Sie dienen aber auch zur Durchleitung von gasförmigen, festen und flüssigen Stoffen.

Kaltarbeitsstahl

Als Kaltarbeitsstahl wird Werkzeugstahl bezeichnet, der bis max. 200°C eingesetzt werden sollte. Die Einsatzbereiche unterscheiden sich in der Verwendung unlegierter Kaltarbeitsstähle für Teile mit einem zähen Bauteilkern (Beispiel: im direkten Werkzeugbau für Bearbeitungswerkzeuge) und legierten Kaltarbeitsstählen, wenn eine hohe Gesamtfestigkeit benötigt wird (Beispiel: im Formenbau).

Kaltumformbarkeit

Beschreibt die Umformbarkeit des Stahls unterhalb der Rekristallisationstemperatur (im Gegensatz zur Warmformung bei höheren Temperaturen), ohne das Risse oder Oberflächenfehler entstehen. Dies tritt ein, wenn die angreifende Kraft den Verformungswiderstand derart vergrößert, dass er über den Trennwiderstand des Materials steigt und damit den Bruch erzeugt. Kaltformung ist somit die plastische Formgebung eines metallischen Werkstoffes unter Einwirkung äußerer Kräfte. Die Eigenschaftsänderungen des Stahles unter der Wirkung der Kräfte beim Walzen, Ziehen, Schmieden Drücken und Recken beruhen auf Baufehlern die im Metallgitter erzeugt werden und die Materialfestigkeit steigern. Oft ist vorher ein Weichglühen für die Kaltverformbarkeit notwendig. Um die durch Kaltformung bewirkten Eigenschaftsänderungen wieder rückgängig zu machen und zu homogenisieren, muss man den Werkstoff wieder (siehe) Zwischenglühen.

Kerbschlagbiegeversuch

Beim Kerbschlagbiegeversuch wird das Sprödbruchverhalten und die Kerbschlagzähigkeit geprüft. Hierbei trifft ein Pendelhammer aus festgelegter Höhe mit einer bestimmten kinetischen Energie auf die Werkstückprobe und zerstört diese. Somit kann das Werkstoffverhalten bei schlagartiger Belastung analysiert werden.

Kohlenstoffäquivalent

Bei legierten und unlegierten Stählen ist das Kohlenstoffäquivalent CE (CE engl. Carbon Equivalent) ein Maß zur Beurteilung der Schweißeignung. Es berücksichtigt den Einfluss der relevanten Legierungselemente gemeinsam mit dem Kohlenstoffgehalt direkt. Das Kohlenstoffäquivalent kann mit unterschiedlichen Verfahren berechnet werden (CEV, CET und PCM). Risse im Gefüge und Versprödung des Werkstücks können Auswirkungen hoher Kohlenstoffäquivalente im Schweißprozess sein.

Korrosion

Korrosion beschreibt die Reaktion eines Werkstoffes, welcher durch chemische oder elektrochemische Reaktionen mit dessen Umgebung einer langsamen Zerstörung unterliegt. Korrosionsbildung kann eine funktionelle Beeinträchtigung des Bauteils hervorrufen und kann in verschiedene Wirkmechanismen unterteilt werden. Dabei wird beim Stahl unter interkristalliner Korrosion, Kontaktkorrosion, Korngrenzenkorrosion, Spannungsrisskorrosion, Spaltkorrosion, Korrosion durch Lochfraß und sogar mikrobiologisch induzierte Korrosion unterschieden.

Ledeburit

Ledeburit ist ein Phasengemenge aus Zementit und zerfallenem Austenit und bezeichnet das Eutektikum des Eisen-Kohlenstoff-Legierungssystems (4,3% Kohlenstoff). Ledeburit ist spröde und hart und erhielt seinen Namen vom Hüttenprofessor A. Ledebur, der vom Schmiedewerk Gröditz an die Bergakademie Freiberg berufen wurde und bis zu seinem Tode dort gewirkt hat.

Legierter Stahl

Ist ein Stahl neben dem Kohlenstoff noch mit weiteren chemischen Elementen legiert, spricht man von legiertem Stahl, bei dem die Eigenschaften des Werkstoffes gezielt in bestimmter Richtung durch die Zusammensetzung beeinflusst worden sind. Die Art der Produktion und die Wärmehandlungsprozesse sind auf diese Zusammensetzung abgestimmt und bilden die Basis für die Gebrauchseigenschaften für den konkreten Anwendungsfall.

Legierung

Legierung bezeichnet einen aus mindestens zwei Komponenten bestehenden, homogenen, metallischen Werkstoff. Einer der zwei Werkstoffe muss dabei ein Metall sein und gemeinsam müssen sie das metalltypische Merkmal der Metallbindung aufweisen.

Legierungszuschlag

Der Legierungszuschlag wird für jeden einzelnen Werkstoff berechnet, da die Legierungselemente und – mengen bei jedem Edelstahl unterschiedlich sind und in ihrer Kostenhöhe stark schwanken. Es ist neben dem Grundpreis die Basis des Verkaufspreises und wird jeden Monat neu festgelegt.

Lösungsglühen

Lösungsglühen ist eine Form der Wärmebehandlung von Stahl, durch die Gefügeänderungen und dadurch bestimmte Eigenschaften erzielt werden. Das Lösungsglühen findet meist bei Austeniten Anwendung.

Martensit

Martensit ist eine Gefügeart in Stählen, welche sich durch schnelles Abkühlen, zum Beispiel beim Vergüten von Stahl (an Stelle von Ferrit/Perlit), direkt aus dem Austenit bildet. Die hohe Härte und Festigkeit bedingt aber, dass praktisch sehr wenig Bruchdehnung für diesen Materialzustand kennzeichnend ist. Als Martensite zählen Stähle, wie 1.4122 und 1.4034.

Maschinenbaustahl

Maschinenbaustahl gibt es in einer Vielzahl von Varianten als legierten und unlegierten Edelstahl. Der Kennbuchstabe E wird laut DIN EN 10025 der Werkstoffbezeichnung vorangestellt und die Ziffer dahinter zeigt dem Anwender die erprobte Mindeststreckgrenze in MPa.

Metallographie

In der Metallographie wird die quantitative und qualitative Beschreibung des Gefüges von Metallen durchgeführt. Als Teilgebiet der Werkstoffwissenschaft und Hilfsmittel in der Materialprüfung beschränkt sich die Metallographie nicht nur auf die Gefügelehre, sondern dient auch als wissenschaftliche Grundlage bei Schadensfallanalysen von Bauteilen nach deren Versagen im Einsatzfall. Auch Schweißnähte bei Reparatur- und Konstruktionsschweißungen können metallographisch untersucht und dargestellt werden. Wichtiges Analysewerkzeug ist dabei die Nutzung mikroskopischer Verfahren.

Nickelbasislegierung

Die Nickelbasislegierung besteht hauptsächlich aus einer Nickel-Eisen-Legierung und mindestens einem anderen chemischen Hauptlegierungselement. Nickel erweitert das Austenitgebiet im EKD sehr stark in Richtung Raumtemperatur und bewirkt eine Kornfeinung mit Verbesserung der Hitze- und Verschleißbeständigkeit des Materials. Einige Werkstoffe dieser Zusammensetzung erreichen zulässige Anwendungstemperaturen bis 1200°C. Die Korrosionsbeständigkeitsverbesserung zusammen mit Chrom gibt diesen Legierungen ihre Hauptbedeutung in chemisch aggressiv wirkenden Medien. Klassifiziert ist die Nickelbasislegierung, so auch Alloy 825 nach einer WdTÜV Werkstoffnorm, der DIN EN Standard und internationalen Normen (ASTM).

Normalglühen

Manchmal ist es notwendig, den Zustand des Stahls dadurch zu verbessern, dass man eine Umkristallisation des Gefüges vornimmt. Hierzu wird der Stahl bei sehr hohen Temperaturen geglüht und im Anschluss an Luft abgekühlt. Durch diese Behandlung wird das grobe Korn, dass sich bei ungünstigen Verformungstemperaturen bilden kann, umgewandelt. Die physikalischen Eigenschaften des Stahls entsprechen daraufhin seiner Zusammensetzung und sind dann immer die gleichen.

Oberflächenrauheit

Oberflächenrauheit bezeichnet die genormte Unebenheit der Oberflächen von Bauteilen. Angegeben in technischen Zeichnungen entsprechend der DIN EN ISO 1302 in Form von Oberflächenzeichen, wird sie beeinflusst durch Fertigungsverfahren und Oberflächenbehandlungen wie Beizen, Polieren oder Sandstrahlen. Es gibt unterschiedliche Berechnungsverfahren, die unter Berücksichtigung verschiedener Eigenheiten angewendet werden oder man verwendet Oberflächenvergleichsmuster zur sogenannten visuellen Prüfung oder Sichtprüfung (VT).

Polieren

Beim Polieren erzielt man durch geringes schleifendes Abtragen von Material eine glatte Materialoberfläche. Dabei werden Polierkörner (Tonerde, Diamantsuspensionen, Chromtrioxide u.a.) über das Material gezogen. Es entsteht eine glänzende Oberfläche mit starker Lichtreflexion und Erhebungen werden verformt und eingeebnet.

Präzisionsstahl

Präzisionsstahl besitzt feinbearbeitete, entkohlungsfreie Längsflächen und ist meist ein Stab mit scharfkantigem Querschnitt. Genormt ist er in der DIN 59350. Verwendung findet dieser Stahl als Halbzeug. Gegenüber Flachstahl bietet Präzisionsstahl den Vorteil der entkohlungsfreien Oberfläche, eng tolerierten Abmessungen und geringen Winkelabweichungen.

Profilstahl

Profilstahl ist ein gepresstes, gewalztes oder gezogenes Metall-Halbzeug. Der Querschnitt ist über die gesamte Länge gleich.

Pulvermetallurgie

Die Pulvermetallurgie (kurz PM) ist ein Teil der Metallurgie und beschreibt einen alternativen Herstellungsprozess zum Vergießen von Blöcken als Basismaterial für den Schmiedeprozess. Bei diesem aufwendigen Fertigungsverfahren geht es um die mechanische Verdichtung von Metallpulvern in Formwerkzeugen oder Pressen. Dafür wird das Material in kugelige Schmelztöpfe verdüst und erstarrt zügig in Form feiner Pulverkörner. Das Metallpulver wird anschließend in Kapseln eingefüllt und unter hohem Druck und Temperatur verdichtet. Dieser Vorgang - auch als heißisostatisches Pressen (HIP) bekannt - führt dazu, dass das Material porenfrei gepresst wird und eine extreme Dichte erhält. Die Kapselinhalte (Sintermetallkörper) werden danach zu Stabmaterial ausgeschmiedet.

Qualitätsmanagement

Beim Qualitätsmanagement werden die innerorganisatorischen Leistungen eines Unternehmens festgelegt, um die Effektivität und Effizienz der Arbeitsqualität zu erhöhen. Eine regelmäßige Auditierung (bedeutet eine unabhängige Überprüfung/Kontrolle) stellt sicher, dass die Aktivitäten zur Qualitätssicherung mit den geplanten Maßnahmen zur Erreichung aller Zielvorgaben übereinstimmen.

Reinheitsgrad

Der Reinheitsgrad gibt Angaben über die nichtmetallischen Einschlüsse (Sulfide, Oxide) im Stahl und die dadurch entstehende Beeinflussbarkeit der Gebrauchseigenschaften. Um die Aussagen zu vereinheitlichen, gibt es zum Beispiel die Richtreihen mit Vergleichsbildern der Normen DIN50602 und ASTM E45. So werden die Arten der Einschlüsse definiert und auch deren Größe auf Probenflächen eingeordnet.

Säurebeständige Stähle

Säurebeständige Stähle gehören in die Gruppe der rostfreien Stähle und zeichnen sich durch einen 10,5-13%igen Chromanteil aus. Durch diesen bildet sich eine dichte und schützende Passivschicht aus Chromoxid.

Schnellarbeitsstähle

Schnellarbeitsstähle gehören in das Gebiet der Werkzeugstähle und werden nur gelegentlich für Bauzwecke verwendet. Man unterscheidet im Wesentlichen drei Gruppen: die Kobaltgruppe, die Wolframgruppe und die wolframarme Gruppe. Beachten sollte man dabei die Dichteveränderung der Stähle mit hohen Wolframgehalten, die bei Gehalten bis 12% W mit 8,4 kg/dm³ und bei W-Gehalten über 18% mit 8,7 kg/dm³ für die Masseberechnung herangezogen wird. Zum Härten müssen Schnellarbeitsstähle von sehr hohen Temperaturen schnell abgeschreckt werden. Die durch hohe Schnittgeschwindigkeiten beim mechanischen Bearbeiten von Werkstücken und beim Umformen entstehenden Temperaturen bis 600°C, sollten dauerhaft ertragen werden. Daher ist deren chemische Zusammensetzung für höchste Warmhärteeigenschaften und Anlassbeständigkeit ausgelegt.

Sintern

Beim Sintern werden kristalline, feinkörnige bzw. pulverförmige Stoffe unter erhöhtem Druck erhitzt, sodass das Material komprimiert, ohne seine Form zu verlieren und ohne ein Aufschmelzen der Komponenten. Das so entstandene Sintermetall erhält durch die Wärmebehandlung unterhalb der Schmelztemperatur seine endgültigen Eigenschaften wie Härte und Festigkeit, die im jeweiligen Einsatz erforderlich sind.

Spaltkorrosion

Chemischer, örtlich auf engen Spalt begrenzter, Korrosionsangriff, wenn Konzentrationsunterschiede zwischen dem Spalt und um den Spalt bestehen, ist eine typische Spaltkorrosion. Diese entsteht bei Überlappungen, Schweißnähten und aufgesetzten Stegen, die eine Passivierung auf der Materialoberfläche erschweren.

Spannungskaltriss

Spannungskaltrisse im Werkstück werden durch Spannungen im Material ausgelöst und selten durch äußere Krafteinwirkung. Sie bilden im Ergebnis des Spannungsabbaus unakzeptable spaltartige Materialtrennungen. Sie entstehen durch das Einwirken von Kräften, die die bestehende Materialfestigkeit übersteigen und sind selten tolerierbar, verursacht z.B. durch wiederholte Temperaturschwankungen oder partielle chemische Veränderungen (Seigerungen) im Materialkern.

Spektralanalyse

Mittels einer Spektralanalyse wird die chemische Zusammensetzung von Stählen ermittelt und im Falle der Stahlschmelzenherstellung überprüft. In einer Materialprobe wird die qualitative und quantitative Zusammensetzung des Ausgangsmaterials mittels Spektrallinien aller elementaren Stoffkomponenten ermittelt, um das Material zu zertifizieren, einer Stahlmarke zuzuordnen oder einer Verwechslungsprüfung zu unterziehen.

Stahlgruppennummer

Die Stahlgruppennummer ist fünfstellig und in der DIN EN 10027 definiert. An erster Stelle steht die Hauptgruppennummer, gefolgt von einem Punkt. Anschließend folgen eine zweistellige Stahlgruppennummer und eine zweistellige Zählnummer.

Streckgrenze

Die Streckgrenze ist eine Werkstoffgröße der Fließgrenze bei Zugbeanspruchung der konkreten Materialprobe, die aus dem Zugversuch ermittelt werden kann. Sie fand im Laufe der Zeit immer größere Bedeutung, da mit ihrer Hilfe der Zusammenhang zwischen rechnerischer Sicherheit und statischer Beanspruchung des Werkstückes erfasst wird. Ab diesem Belastungsstadium wird die Elastizitätsgrenze überschritten und das Material beginnt zu fließen. Die Streckgrenze ist im Gegensatz zur Bruchgrenze eine wirkliche Spannungsgröße und dient dem Konstrukteur der Dimensionierung der Materialstärke als höchstzulässige Werkstoffbeanspruchungsgrenze. Bei Werkstoffen, bei denen die Streckgrenze nicht deutlich ausgeprägt auftritt, wird die 0,2-%-Dehngrenze anstelle angegeben und verwendet.

Umformbarkeit

Umformbarkeit als Eigenschaftsmerkmal von Metallen durch Walzen, Schmieden u.a. Diese Umformverfahren können Werkstücke in ihrer Form bleibend gewünscht verändern. Die Umformbarkeit ist durch die Streckgrenze (Höhe der nötigen Bearbeitungskräfte) und die Bruchdehnungsgrenze (mögliche Formänderungen) definiert.

Umschmelzverfahren

Um verbesserte technologische Eigenschaften zu erzielen, kann durch das Elektroschlacke-Umschmelzverfahren (ESU) ein Stahl mit hoher Reinheit hergestellt werden. Dabei erhält der Stahl ein Schlackenbad in einer Kokille. Schwefel und nichtmetallische Einschlüsse werden von der Schlacke aufgenommen und abgeschieden.

Unlegierter Stahl

Wenn die zusätzlichen Legierungs-Bestandteile (-elemente) eines Stahls 5% Gewichtsanteil nicht überschreiten, kann von einem un- oder niedriglegierten Stahl gesprochen werden. Ausreichend mit der Fünfer-Schmelzanalyse (Kohlenstoff, Silizium, Mangan, Phosphor und Schwefel) kann die Menge der Legierungsbestandteile meist ausreichend festgestellt und bestimmt werden. Unterteilt werden kann unlegierter Stahl in Qualitätsstahl und Edelstahl.

Vakuumbehandlung

Bei der Vakuumbehandlung von Stahlschmelzen werden unter einem technisch herstellbaren Vakuum die Legierungsvorgänge unter Luftabschluss durchgeführt, um eine größere Reinheit der Stahlschmelze zu erreichen. Durch Halten von flüssigem Stahl im Vakuum werden unerwünscht gelöste Gase (Wasserstoff, Sauerstoff, Stickstoff) frei und können abgesaugt werden.

Mit geringeren Gasgehalten und dadurch weniger Abbrand von Legierungselementen (weniger Sauerstoff in der Atmosphäre) können Grenzen der chemischen Zusammensetzung genauer erreicht werden. Resultat dieser Produktionsprozesse, die auch als Sekundär- und Tertiärmetallurgie bezeichnet werden, ist ebenfalls eine geringere Größe und Anzahl der nichtmetallischen Einschlüsse im Basisblock für die folgende Umformung. Somit werden auch die Effekte der Anisotropie im Werkstoff verkleinert.

VIM-Prozess (Vacuum Induction Melting)

Wird zur Erschmelzung hochlegierter Stahlmarken mittels elektromagnetischer Induktionsprozesse unter Vakuum angewendet. Der Induktionsschmelzofen befindet sich dabei in einem Vakuumbehältnis. Daher ist die Pfannen- und Chargengröße begrenzter, verglichen mit herkömmlichen Stahlherstellungsprozessen. Das schmelzflüssige Metall wird unter fehlender Luftatmosphäre reiner und die chemische Analyse wird mit genauerer Präzision erreicht. Durch chemische Prozesse, Dissoziation und durch Schmelzbadbewegungen und –umwälzungen werden unerwünschte Stahlbegleiter entfernt. Diese Technik wird bei hochlegierten Stählen, Superlegierungen und auch hochlegierten Nichteisenmetallen eingesetzt.

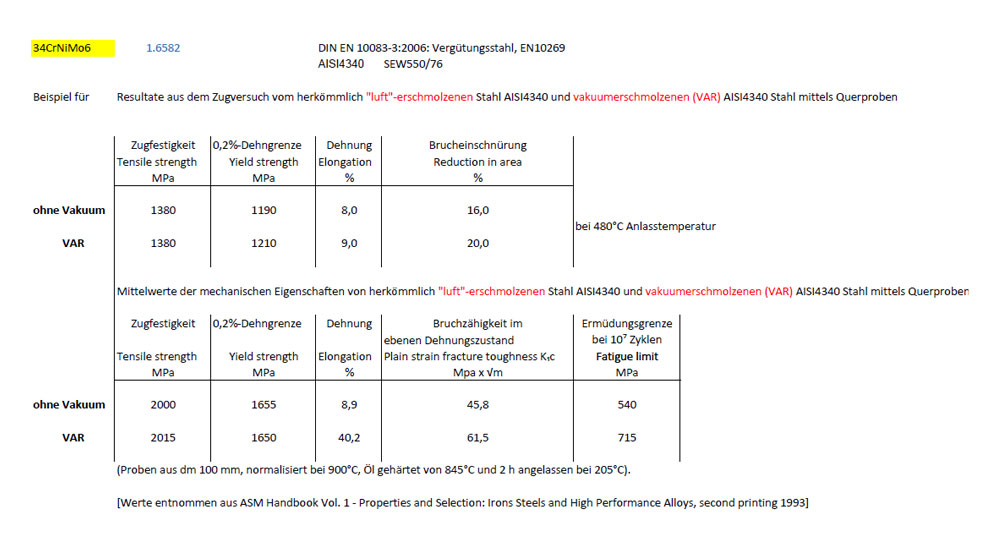

VAR-Prozess (Vacuum Arc Remelting)

Wird zum Umschmelzen von Schmiedebasisblöcken mittels Lichtbogen unter Vakuum angewendet. Ein technisches Hochvakuum während des Schmelzprozesses sorgt für die kontinuierliche Schmelzbadreinigung und verhindert unerwünschte Oxide und damit Abbrand. Eine gesteigerte Gefügehomogenität und Reinheit, erzielt eine Erhöhung der Materialqualität, der meist vorher an Luft erschmolzenen Stahlblöcke. Damit erhält das Material eigenschaftsbezogen eine höhere Widerstandsfähigkeit gegen Ermüdungserscheinungen und Materialversagen.

Vergüten

Unter Vergüten versteht man die Wärmebehandlung zur Erzielung hoher Zähigkeit bei bestimmter Zugfestigkeit, durch eine Härtung mit anschließender Anlassglühung. (siehe Kapitel Wärmebehandlung)

Vergütungsstahl

Vergütungsstahl zeichnet sich durch eine hohe Dauerfestigkeit und Zugfestigkeit aus, wobei der Kohlenstoffgehalt, z.B. 1.6587 und 1.7225 bei zwischen 0,2% und 0,65% liegt. Beim Anlassvorgang bestimmt das Verhältnis von Härte und Temperatur die Zähigkeit. Bei größeren Querschnitten sind die Legierungsgehalte von Nickel, Chrom, Molybdän und Mangan auf den entsprechenden Verwendungszweck abgestimmt.

Verschleißfester Stahl

Unter Verschleiß im Sinne der technischen Anwendung wird nach Definition der DIN-Normung (z.B. 50320) die unerwünschte Veränderung der Oberfläche von Gebrauchsgegenständen (in diesem Fall aus Stahl) durch Lostrennen kleiner Teilchen infolge mechanischer Ursacheneinwirkung verstanden. Verschleißfester Stahl ist somit widerstandsfähiger gegenüber mechanischer Abnutzung. Die praktisch am häufigsten vorkommenden Verschleißarten lassen sich einteilen in

Gleitverschleiß; Stoßverschleiß; Rollverschleiß; Strahlverschleiß und Sogverschleiß.

Eine eindeutige, klare Abtrennung der verschiedenen Verschleißarten ist in der Praxis meist nicht möglich, da sie vielfach nebeneinander zugleich auftreten. In sehr zahlreichen Anwendungsfällen wird der mechanische Verschleiß durch thermische und chemische Einwirkungen zusätzlich beeinflusst. Da keine Stahlsorte allen vorkommenden Verschleißfällen genügen kann, muss bei der Werkstoffauswahl die konkrete Art der Verschleißbeanspruchung berücksichtigt werden. Bestimmt wird er durch den Gefügeanteil an Sonderkarbiden (W, V, Cr, Mo) und Martensitausbildung (1.2510).

Dabei ist es natürlich zweckmäßig, bei rollender und gleitender Reibung sowie bei schmirgelndem Verschleiß und Kavitation Stähle mit höherer Oberflächenhärte einzusetzen (siehe Einsatz- und Nitrierstahlgüten z.B. 1.8515 und 1.8519). Um zusätzlichen Verzunderungs- oder Korrosionsangriffen zu widerstehen, müssen die Werkstoffe entsprechend (hoch-)legiert werden, wobei es schwierig ist, hohen Verschleißwiderstand und eventuell Korrosionsbeständigkeit (1.4112) in einem Werkstoff zu vereinigen.

Wälzlagerstahl

Unter Wälzlagerstahl versteht man eine Gruppe, die ihrer Zusammensetzung nach zu den Werkzeugstählen, ihrer Verwendung nach zu den Baustählen gehört. Wenn von Wälzlagerstahl die Rede ist, so sind damit Stähle gemeint, die rund 1% Kohlenstoff und rund 1% Chrom enthalten. Diese Stähle dienen insbesondere zur Herstellung von Rollen, Kugeln und Ringen der Wälzlager.

Warmarbeitsstahl

Warmarbeitsstahl kann bei einer Oberflächentemperatur bis 400°C eingesetzt werden und unterscheidet sich von den Kaltarbeitsstählen, indem sie über 200°C zum Einsatz kommen. Damit erweisen sich legierte Qualitäten am zweckmäßigsten. Anwendungsfälle sind dafür Maschinen für das Druckgießen, Werkzeuge für das Gesenkschmieden oder für die Verarbeitung in Spritzguss-Formwerkzeugen.

Wärmebehandlung

Die Wärmebehandlung umfasst die Behandlungsschritte der Stahlmaterialien, die das Metall im festen Zustand einem oder mehreren definierten Erwärmungs- und Abkühlungsvorgängen unterwerfen, um dessen Werkstoffeigenschaften zu verändern. Der Werkstoff wird dabei im rohen oder halbfertigen Zustand behandelt, da die Oberfläche durch die Temperaturschwankungen (und oft auch verschiedene Maße) unerwünschten Änderungen unterliegen, die dann bei der Fertigstellung der Produkte überarbeitet werden. Die Verbesserung der plastischen Materialeigenschaften sollte auch zur Verbesserung des inneren Spannungszustandes des Materials dienen. Es wird dabei mit thermischen, mechanisch-thermischen oder chemisch-thermischen Einwirkungen gearbeitet.

Warmfester Stahl

Im Falle des Betreibens von Stahlbauteilen bei hohen Betriebstemperaturen, muss auf warmfesten Stahl zurückgegriffen werden. Maßgebend für dessen Gebrauchswert ist ebenso sein Verhalten gegen Oxidation. Häufig wird er in Anlagen und warmgehenden Arbeitsmaschinen verbaut. Das Absinken der Festigkeit bei zunehmender Temperatur wurde bei diesen Stählen durch besondere Maßnahmen abgeschwächt oder zu höheren Temperaturen verlagert. Zur Steigerung der Warmfestigkeit werden bei niedrig- und mittellegierten Stählen die Legierungselemente Molybdän, Cobalt und Vanadium verwendet. Das meist enthaltene Chrom beeinflusst die Warmfestigkeit nur begrenzt, spielt aber eine bedeutende Rolle für die Wärmebehandlung dieser Stahlsorten, die für die Ausbildung der Warmfestigkeitseigenschaften erforderlich ist.

Warmumformbarkeit

Beschreibt das Umformen eines Werkstoffes mit einem absichtlichen Anwärmen des Umformgutes. Gekennzeichnet wird dies mit der Fließspannung und dem Formänderungsvermögen.

Weichglühen

Geht man mit der Glühtemperatur dicht unter Ac1 und kühlt anschließend langsam ab, so erzielt man je nach Glühzeit den weichesten Zustand, den ein Stahl bestimmter Zusammensetzung annehmen kann. (siehe Kapitel Wärmebehandlung)

Werkzeugstahl

Zur Herstellung von Werkzeugen und Formen, für die Verarbeitung von Werkstoffen sowie für das Handling und Messen der Werkstücke, wird Werkzeugstahl eingesetzt. Die Werkzeugstahlqualitäten werden zu den Edelstählen gezählt. Dem Verwendungszweck angepasst, müssen Werkzeugstähle über eine hohe Härte verfügen und Widerstand gegen mechanischen Verschleiß, bei guter Zähigkeit aufweisen (Gefüge bestehend aus Ferrit mit Carbiden). Untergruppen der Werkzeugstähle sind in Kaltarbeitsstähle (unlegiert und legiert), Warmarbeitsstähle (für Temperaturen über 200°C) und Schnellarbeitsstähle aufgeteilt.

Zeilengefüge

Bei der Umformung von Stahl entsteht ein Zeilengefüge. D.h., die verformbaren Bestandteile nichtverformbarer Einschlüsse werden in Umformrichtung gestreckt. Dadurch entsteht eine zeilenförmige Anordnung, die auch als Faser bezeichnet wird.

Zerspanbarkeit

Durch das Zerspanen als Fertigungsverfahren wird das Werkstück individuell, konstruktionsgerecht bearbeitet. Es ist eine wichtige, fertigungstechnische Eigenschaft, die von den Legierungselementen und den damit entstandenen Gefügeaufbau (Härte, Festigkeit, Zähigkeit) abhängig ist. Außerdem kommt es bei den Zerspanungsprozessen zum Entstehen eines typischen Bildes auf der Werkstückoberfläche, mit definierter Oberflächenbeschaffenheit und Rauheit.

Unter den Begriffen einer guten oder schwierigen Zerspanbarkeit versteht man die Unterschiede in der Standzeit der Bearbeitungswerkzeuge beim Drehen, Fräsen, Bohren, Sägen, Hobeln usw. Zur Produktionsvorbereitung und Planung benötigt man auch die technologischen Informationen der Werkzeug- und Zerspanungsdaten der Stähle. Gleichbleibende Zerspanungsbedingungen sind gegeben, wenn keine zusätzlichen Erschwernisse in der Beanspruchung der Schneidwerkzeuge vorliegen. Besonders Volumenfehler wie Lunker, Einschlüsse oder Gefügeauflockerungen sind der Haltbarkeit der Werkzeuge sehr abträglich.

Zugfestigkeit

Der bei Raumtemperatur durchgeführte Zugversuch bei Stählen dient der Bestimmung der Zugfestigkeit als eine der charakteristischen mechanischen Werkstoffeigenschaften zur Klassifizierung aller Stähle. Er wird oft in den Bezeichnungen der Stahlmarken in den Typnamen als Mindestzugfestigkeit verwendet bzw. in den jeweiligen Wärmebehandlungsfestigkeitsstufen dargestellt (z.B. Vergütungsstufe QT800). Die Zugfestigkeit ist auf einen genormten Probestab bezogen, welcher im Zugversuch bis zum Materialversagen belastet wird und in MPa und auch noch in N/mm² angegeben.

Zugversuch

Zur Beurteilung und Ermittlung von spezifischen Werkstoffkennwerten wie zum Beispiel Streckgrenze, Bruchdehnung und die Zugfestigkeit, kann ein standardisierter Zugversuch als mechanisches Prüfverfahren durchgeführt werden. Es ist ein genormtes Standardverfahren und zählt zu den zerstörenden Prüfverfahren, da das Probenmaterial dem Werkstück entnommen wird, angegossen wurde oder mit der entsprechenden Metallschmelze (Charge) hergestellt worden ist. Dabei wird das Werkstück mit einer dezenten Kraft-Steigerung bis zum Bruch belastet und parallel dazu kontinuierlich die Kennwerte gemessen und im Spannungs-Dehnung-Diagramm dokumentiert. Zusammen mit dem Kerbschlagbiegeversuch sind die mechanisch-technologischen Eigenschaften nach Abschluss der letzten Wärmebehandlung am Material charakterisiert und werden im Abnahmeprüfprotokoll dargestellt. Sie dienen den Konstrukteuren zur Dimensionierung der Bauteilgeometrie und Wandstärke.

Zwischenglühen

Um entstandene Verfestigungen nach einer Kaltumformung zu beseitigen, kann zwischen zwei Umformschritten ein Zwischenglühen erfolgen. Das Zwischenglühen wird auch als Rekristallisationsglühen bezeichnet, da bei einer Erwärmung oberhalb 450°C eine Kristallerholung ohne Gefügeveränderungen stattfindet und in Abhängigkeit der Glühdauer eine vollständige Beseitigung des Verformungsgefüges bewirkt.